弹簧设计仿真及疲劳计算

本文主要介绍弹簧设计及仿真的相关知识,包括弹簧的刚度、应力、以及疲劳寿命等。在对包含弹簧的产品进行力学仿真时,一般可以采用1D弹簧单元进行简化。另外,6自由度的弹簧单元,通过设置不同方向的刚度,也可以用于模拟转动副、滑动副等运动副。

弹簧几何建模

本站资源中心的“螺旋弹簧计算”在线工具,可以根据弹簧尺寸参数,按照理论公式计算出弹簧的刚度。

例如:线径2mm,外径20mm,有效圈数为6,自由长度40mm的压缩弹簧。材料选择SUS304,自动计算的刚度是3.9N/mm。

弹簧刚度有限元分析

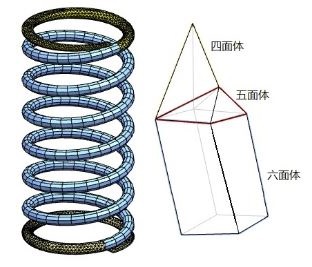

NX软件的GC工具箱,可以快速绘制弹簧三维模型。输入弹簧尺寸,即可画出弹簧。

NX集成的simcenter仿真环境,可以进行有限元分析。设计建模、网格划分、求解计算以及后处理查看结果,都在同一个软件中进行,比较方便。

弹簧中间的螺旋部分,可以采用六面体扫掠网格,两端磨平的部分采用四面体网格,两种不同类型的网格之间采用五面体金字塔网格进行过渡。材料杨氏模量200000MPa。

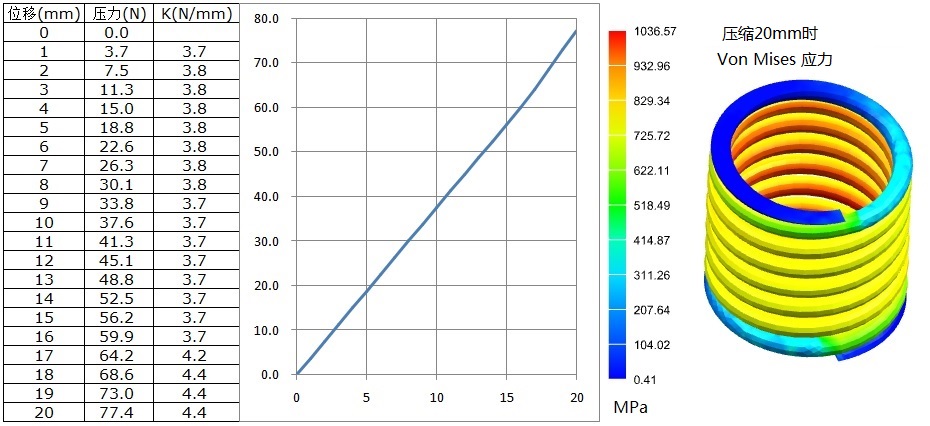

仿真条件:弹簧一端固定,另一端压缩20mm。输出位移、应力和支反力。考虑弹簧自身接触,采用非线性分析。

仿真得到的压力-位移曲线是非线性的,弹簧刚度随压缩量发生变化。初始刚度3.7~3.8N/mm,与理论计算结果接近。后期由于弹簧发生自接触,刚度增加。

对于中径和螺距存在变化的特殊弹簧,无法采用理论公式计算刚度时,我们可以通过有限元分析来研究弹簧的刚度。

弹簧疲劳寿命

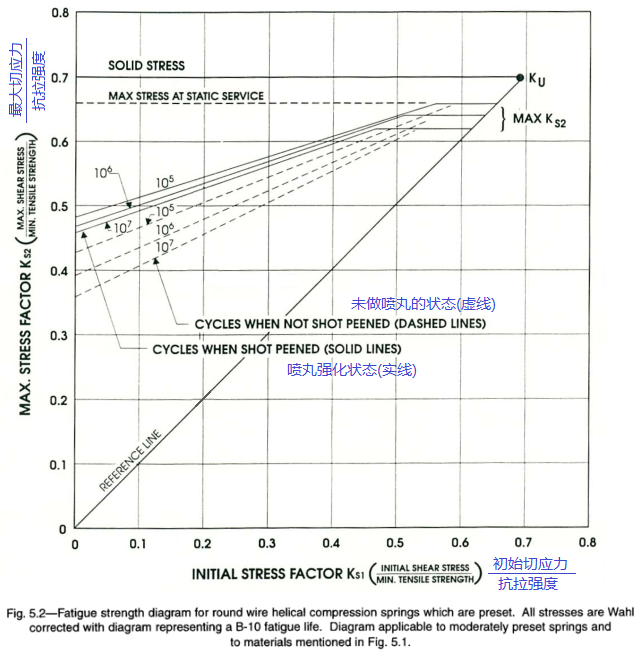

螺旋弹簧的疲劳寿命,可以根据SAE HS-795标准中的疲劳极限图来评估。下图是冷卷有预置的情况(cold-wound preset),另外还有 冷卷无预置(cold-wound and not preset)和热卷有预置(hot wound and preset)两种情况,这里没有列出,详见SAE HS-795标准。还应注意,这个表是基于Wöhler diagram (B10 life) 寿命测试方法,其置信度是50%.(This diagram was developed using B10 test lives. As a result, life estimates based on this diagram are B10 estimates at 50% Confidence. )

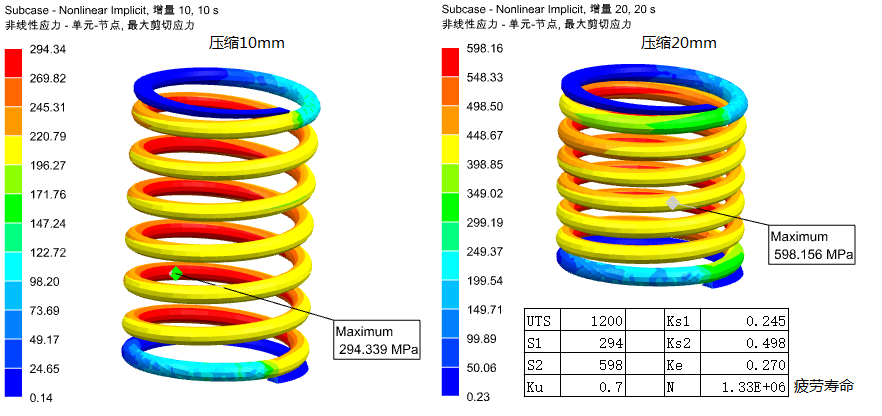

图中,横坐标是弹簧初始预压位置的剪切应力与抗拉强度的比值Ks1,纵坐标是最大压缩位置的的剪切应力与抗拉强度的比值Ks2。如果弹簧初始压缩量是10mm,最大压缩量是20mm,抗拉强度是1200MPa。从有限元分析结果中,可以查看压缩量10mm、20mm对应的剪切应力分别是294MPa、598MPa。因此Ks1=294/1200=0.245,Ks2=598/1200=0.498,对于未做喷丸处理的弹簧,上图中坐标点(0.245,0.498)几乎正好位于106虚线上。因此,该弹簧的疲劳寿命大约是100万次。参考相关经验公式,Excel计算得到的疲劳寿命是133万次。

1D弹簧单元

NX Nastran 的CELAS单元和CBUSH单元可以模拟弹簧。

CELAS单元用于关联两个节点之间的自由度,并设置相应的刚度。自由度的方向,取决于两个节点各自的坐标系方向,可以相同也可以不同。如图所示的两个CELAS单元,关联的自由度都是DOF1。由于节点的坐标系不一样,表现出的运动方式也不一样。

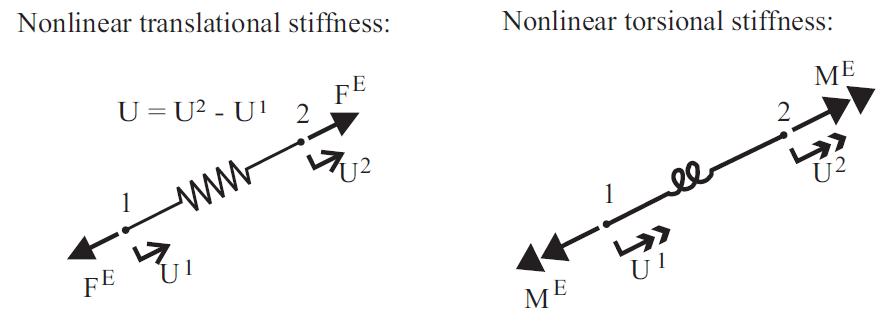

CBUSH单元是6自由度的弹簧单元,需要定义单元坐标系。CBUSH单元可以同时设置刚度和阻尼,并且刚度/阻尼可以随频率变化(常用于频率响应振动分析中),还可以设置非线性刚度。

CBUSH单元不同自由度方向可以设置不同刚度,利用这一特点可以模拟运动副。例如:模拟转动副时,可以将CBUSH单元绕着旋转轴的扭转刚度设为0,其他方向的刚度设为很大的值(如1.0E6)。

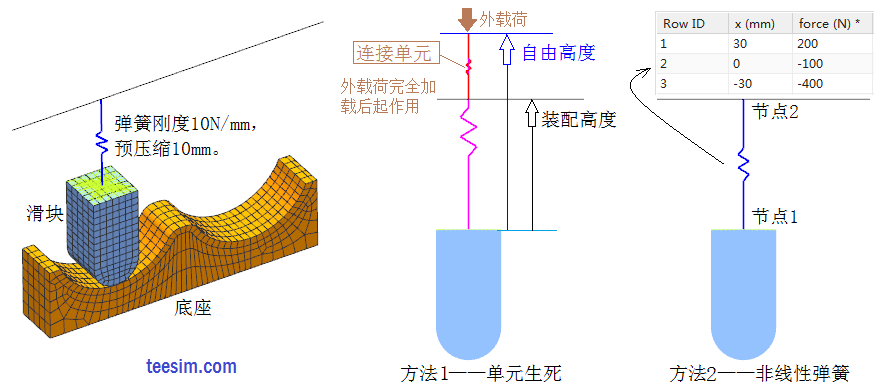

弹簧预载荷

弹簧装配状态一般都有一定的预载荷。设置CBUSH弹簧单元的预载荷,有以下两种方法可供参考:

(1)弹簧按照自由状态建模(无预载荷的状态),施加外载荷使其处于装配位置,然后激活加载端的连接单元使其保持装配位置。外载荷撤销后,弹簧仍处于装配位置,保持预载荷状态。其中,加载端的连接单元需要设置单元生死,用于控制该连接单元只在预载荷完全加载之后起作用。

(2)弹簧按照装配状态建模(有预载荷的状态),设置非线性的弹簧力-位移的关系。初始状态位移为零,但弹簧力并不为零,所以弹簧力-位移曲线不经过原点。

注意:这里的位移和弹簧力都有正负。位移是单元坐标系下两端节点的相对位移/转角(u2-u1),弹簧力即单元力/力矩。端节点受到的力或力矩指向单元外部时为正,反之为负。

测试案例:

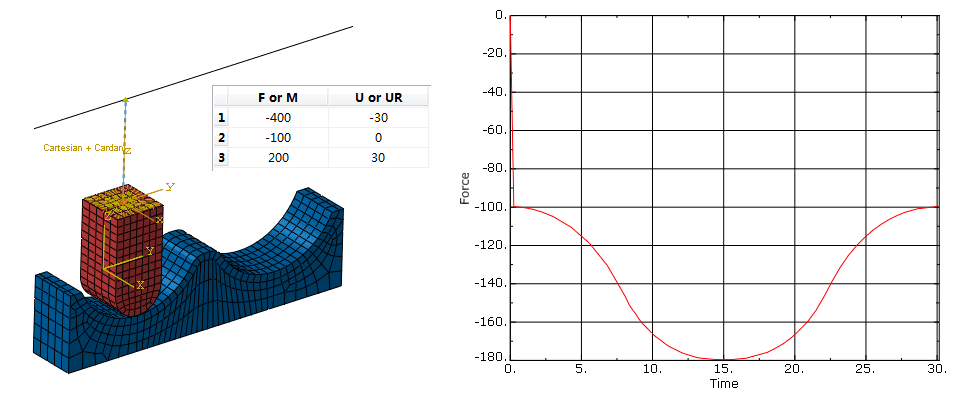

弹簧刚度10N/mm,预压缩10mm。模拟滑块在波浪形底座上水平移动的过程。

NX Nastran SOL601 求解结果:

NX Nastran网格可以直接导入Abaqus,CBUSH弹簧单元自动转换为Connector连接器。Abaqus standard 求解结果: