FEM01-离散系统数学模型的求解方法

简介

工程分析的一般过程为:将实际工程问题简化为数学模型,然后对数学模型进行求解,得到所需的结果。考虑两大类数学模型:离散系统(Discrete System)模型和连续系统(Continuous System)模型。

离散系统的真实响应(actual response),可以直接由一组状态变量(state variables)的解来描述。其数学模型的控制方程(governing equations)是一组关于状态变量的代数方程(algebraic equations)。直接求解代数方程组,就可以得到准确解(exact solution)。当然,这里指的是数学模型的准确解,并不一定是实际问题的准确解。如果所建立的数学模型是对实际问题的一种近似模型,那么该数学模型的精确解也只是实际问题的近似结果。

连续系统的控制方程,是关于状态变量的微分方程(differential equations)。通常只有一些相对简单的数学模型,才能解出满足所有边界条件的准确解。对于大多数无法求得准确解的数学模型,我们可以采用数值方法(numerical procedures)将连续的微分方程转换为离散的代数方程组,求解得到近似解(approximate solutions)。常用的方法有:有限单元法(FEM,Finite Element Method)和有限差分法(FDM,Finite Difference Method)。

右图展示了有限元法和有限差分法两者在网格方面的差异。

有限元法,可以针对不同类型的单元采用与之对应的形状函数来近似描述,适应性更好,结果更加精确,在工程上广泛使用。但对于复杂模型,计算量大,对计算机配置要求高。

有限差分法,基于欧拉法实现,采用差分近似代替求导,算法简单,计算速度快。

求解离散系统的一般步骤

- System idealization: 理想化实际问题,将分析对象离散为一个个单元,构建离散系统。

- Element equilibrium: 确定状态变量,分别对每个单元建立关于状态变量的平衡方程。

- Element assemblage: 建立单元之间的连接关系,对所有单元进行组装,联立方程组。

- Calculation of response: 求解方程组,得到系统的响应。

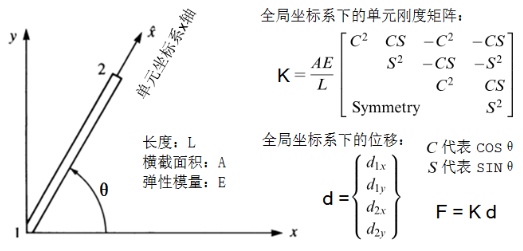

注意:在对刚度矩阵进行组装时,应确保所有单元的刚度矩阵在统一的全局坐标系下定义。如果单元坐标系与全局坐标系不一致,需要进行转换。如图所示的杆单元,与全局坐标系的夹角为θ。在全局坐标系中的单元刚度矩阵如下:

例题

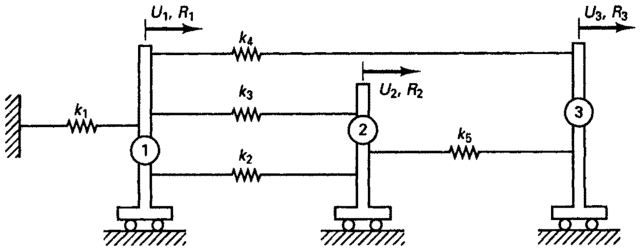

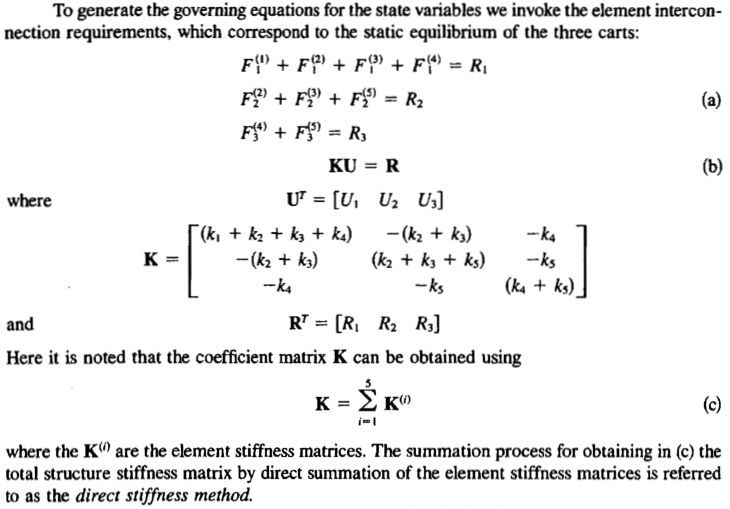

例1.1:图示的系统包含三个刚性小车和连接弹簧,弹簧刚度分别为k1,k2,……k5,小车受到的载荷分别为R1,R2,R3,求各个小车的位移和各个弹簧的力。

以矩阵形式,分别写出每个单元的平衡方程。Fi(j) 表示 j 号单元在 i 号节点上的力。

然后,组装所有单元的刚度矩阵,得到总体刚度矩阵。

i号节点上所有单元的合力,等于该节点受到的外力Ri;得到代数方程组,求解可以得到各个节点的位移。再根据单元平衡方程,求出每个弹簧的力。该方法,称为“直接刚度法”(direct stiffness method)。

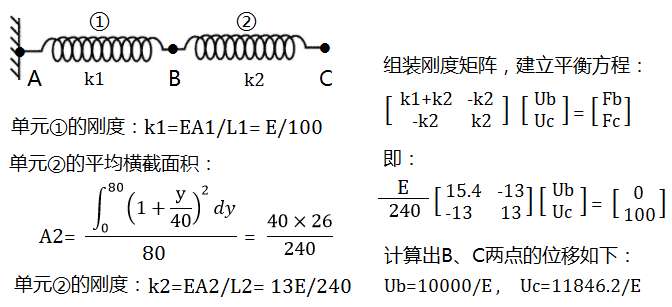

例1.2:如图所示的变截面杆,弹性模量为E,左端固定,右端受到R=100N的力,求B、C两点的位移。

将杆的两段离散为两个弹簧单元,分别计算每一段杆的轴向刚度k=EA/L,作为弹簧刚度。注意:对于变截面的杆,计算刚度时应采用平均截面积。离散后的模型,可以采用上一个例题的方法进行求解。

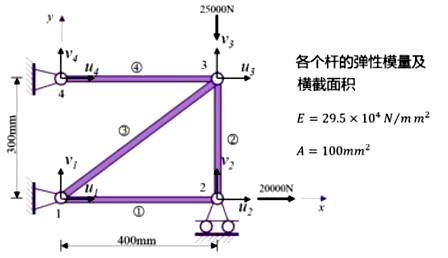

例1.3:如图所示的桁架结构,已知各个杆的长度、弹性模量和横截面积,约束和载荷如图。求各节点的位移和约束点的支反力。

桁架(truss)的特点是,等截面杆,两端铰接,只能传递轴向拉压载荷,无法传递弯矩。因此每个节点只有移动自由度,不需要考虑转动自由度。每个单元也只需要考虑轴向拉压刚度。

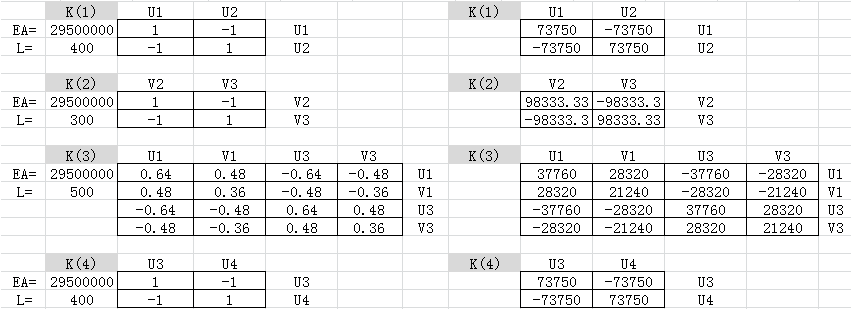

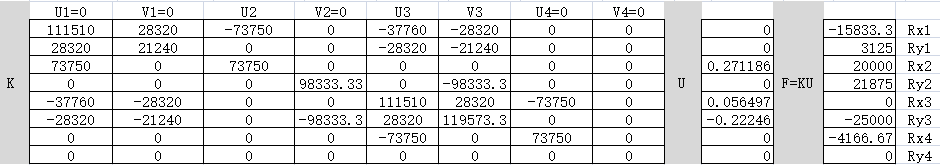

这里采用Excel进行矩阵运算。首先,写出各个单元的刚度矩阵。

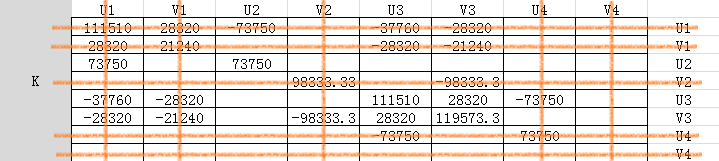

然后,组装得到结构的整体刚度矩阵。并采用消元法,将位移为零的项所对应的行和列划掉。

对于消元后简化的刚度矩阵K,求出它的逆矩阵K-1,然后用K-1乘以载荷向量F,得到位移结果。

最后,根据F=KU,可以求出各个约束点的支反力。

总结

例1.1介绍了采用直接刚度法求解离散系统的步骤。

例1.2的分析对象虽然是连续系统,但这里将其简化为离散系统进行求解。

例1.3涉及单元刚度矩阵的坐标系统一和矩阵运算,加深对直接刚度法求解过程的理解。

Reference:

- www.simtec-inc.com/fem_vs_fdm.htm

- A First Course in the Finite Element Method by Daryl L. Logan

- Finite Element Procedures by Klaus-Jürgen Bathe 轩建平 译

- 有限元基础教程 by 曾攀